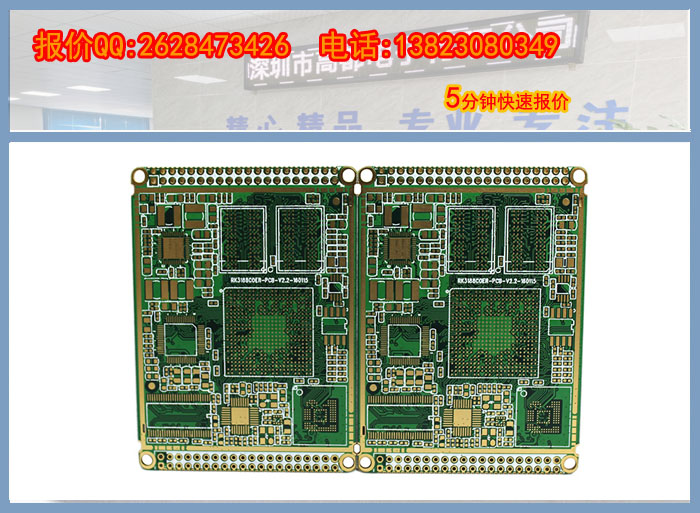

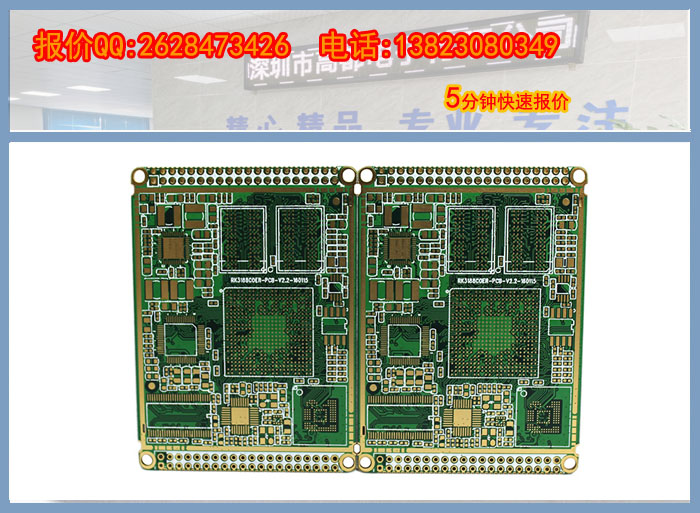

用于微孔技術表面貼裝的印刷電路板的功能孔主要起到電互連的作用,這使得微孔技術的應用更加重要。使用傳統的鉆頭材料和數控鉆床來生產微型鉆頭有很多缺點,而且成本高。因此,大部分高密度印刷電路板都集中在細粒度的導線和焊盤上。盡管已經取得了巨大的成就,但它們的潛力是有限的。為了進一步改善細晶粒線材(如小于0.08毫米的線材),成本急劇上升,因此使用微孔來改善細晶粒。

近年來,數控鉆床和微型鉆頭技術取得了突破,微型小孔技術發展迅速。這是當前印刷電路板生產的主要突出特點。未來,微加工的成形技術主要依靠先進的數控鉆床和優秀的微加工頭,而激光技術形成的小孔在成本和孔質量上仍不如數控鉆床形成的小孔。

(1)數控鉆床目前,數控鉆床技術取得了新的突破和進步。形成了以鉆微小孔為特征的新一代數控鉆床。用微孔鉆床鉆小孔(小于0.50毫米)的效率是常規數控鉆床的兩倍,故障少,轉速為11-15轉/分;可鉆0.1-0.2毫米微孔,采用高鈷含量的優質小鉆頭,三塊板(1.6毫米/塊)疊加鉆孔。當鉆頭斷裂時,它會自動停止并報告位置,自動更換鉆頭并檢查直徑(刀庫可容納數百件),并自動控制鉆尖與蓋板之間的恒定距離和鉆孔深度,從而可以在不損壞臺面的情況下鉆出盲孔。數控鉆床的臺面采用氣墊和磁懸浮式,可以更快、更輕、更精確地移動,不會劃傷臺面。目前,此類鉆機供不應求,如意大利,普魯特的Mega 4600和美國,的Excel Ion 2000系列,以及瑞士和德國等新一代產品

用常規數控鉆床和激光鉆頭鉆微型鉆頭存在很多問題。它阻礙了微電子技術的發展,因此激光孔刻蝕技術得到了重視、研究和應用。然而,存在一個致命的缺點,即隨著板厚度的增加,喇叭孔形成并變得嚴重。此外,高溫燒蝕造成的污染(尤其是多層板)、光源的壽命和維護、蝕刻孔的重復精度和成本等。限制微型小孔在印制板上的推廣和應用。然而,激光孔蝕刻仍然用于薄且高密度的微板,特別是在MCM-L的高密度互連(HDI)技術中,例如在具有埋孔和盲孔結構的高密度互連多層板中的埋孔形成中的聚酯膜孔蝕刻和金屬沉積(濺射技術)的組合也可以應用。然而,由于數控鉆床和微型鉆頭的發展和技術突破,它得到了迅速的推廣和應用。因此,激光鉆孔在表面安裝印刷電路板中的應用不能形成主導地位。但它仍然在某個領域占有一席之地。

埋地、盲孔和通孔技術埋地、盲孔和通孔技術的結合也是提高印刷電路高密度的重要途徑。一般來說,埋孔和盲孔都是微型的。除了增加板面上的布線數量外,埋孔和盲孔都由“最近”的內層互連,這大大減少了通孔的數量和隔離板的布置,從而增加了板中有效布線和層間互連的數量,提高了互連的高密度。因此,在相同尺寸和層數下,具有埋孔、盲孔和通孔的多層板的互連密度比傳統的全通孔板結構至少高3倍。如果帶埋孔、盲孔和通孔的印制板在相同的技術指標下,其尺寸將大大減小或層數將大大減少。因此,在高密度表面貼裝印制板中,埋孔和盲孔技術的應用越來越多,不僅在大型計算機和通信設備的表面貼裝印制板中,而且在民用和工業領域,甚至在一些薄板中,如PCMCIA、Smard和IC卡等各種六層以上的薄板。

具有埋孔和盲孔結構的印刷電路板通常通過“分板”生產來完成,這意味著它們可以通過多次壓板、鉆孔和電鍍孔來完成,因此精確定位非常重要。

行業資訊

行業資訊

2020-07-25 18:28:41

2020-07-25 18:28:41

用于微孔技術表面貼裝的印刷電路板的功能孔主要起到電互連的作用,這使得微孔技術的應用更加重要。使用傳統的鉆頭材料和數控鉆床來生產微型鉆頭有很多缺點,而且成本高。因此,大部分高密度印刷電路板都集中在細粒度的導線和焊盤上。盡管已經取得了巨大的成就,但它們的潛力是有限的。為了進一步改善細晶粒線材(如小于0.08毫米的線材),成本急劇上升,因此使用微孔來改善細晶粒。

用于微孔技術表面貼裝的印刷電路板的功能孔主要起到電互連的作用,這使得微孔技術的應用更加重要。使用傳統的鉆頭材料和數控鉆床來生產微型鉆頭有很多缺點,而且成本高。因此,大部分高密度印刷電路板都集中在細粒度的導線和焊盤上。盡管已經取得了巨大的成就,但它們的潛力是有限的。為了進一步改善細晶粒線材(如小于0.08毫米的線材),成本急劇上升,因此使用微孔來改善細晶粒。